12.04.2002 Upakovano.ru | Russian Food and Drinks Market По сравнению с традиционными материалами ПЭТ-упаковка – новичок в упаковочной индустрии.

Технология упаковки: ПЭТ

Исследования компании «ПромАльянс» Последние годы стали периодом стремительного роста рынка пищевой продукции. На первый план вышли качественные показатели не только самих продуктов, но и их упаковки. Развитие упаковочной отрасли привело к бурному росту предприятий в России и странах ближнего зарубежья. Приток иностранных инвестиций и, соответственно, технологий в значительной степени усилили позиции отечественных производителей.

Мы предлагаем вашему вниманию цикл статей, посвященных упаковочной индустрии России и стран зарубежья. Надеемся, что изложенные материалы будут полезны не только специалистам предприятий по производству упаковочных материалов и компонентов, но и всем, кто в той или иной степени сталкивался с индустрией продуктов питания.

Из многих видов упаковки, о которых пойдет речь в дальнейшем, мы решили выбрать один из наиболее стремительно выросших секторов. Речь идет о так называемой ПЭТ-упаковке - упаковке, используемой для хранения и транспортировки газированных и негазированных напитков, растительного масла, молочных продуктов и средств бытовой химии.

Выпуск каждой отдельной емкости из полиэтилентерефталата является многоступенчатым циклом, в котором задействованы различные технологии и оборудование. Мы рассмотрим весь цикл производства, разбив его на следующие составляющие: обзор исходного сырья, производство преформ, выдув конечных изделий, утилизация изделий из ПЭТ.

В данной статье мы хотели бы коснуться общих вопросов ПЭТ-упаковки, с тем чтобы в дальнейшем детально рассмотреть каждый вышеуказанный раздел.

Структура полиэтилентерефталата (в дальнейшем ПЭТ-гранулята) частично кристаллическая. Его плотность в нормальных условиях составляет 1,35 г/см3. Материал прекрасно сочетает высокую твердость с хорошей вязкостью. Значения жесткости и прочности несколько превосходят аналогичные показатели полиэтиленбутадиен-терефталата. Хорошее соблюдение заданных размеров делает этот материал незаменимым в производстве пищевой упаковки. Материал химически стоек против масел и жиров, спиртов, бензина и эфира. Кроме того, он прекрасно показал себя в среде слабых кислот и слабых щелочей.

Основная часть ПЭТ-гранулята импортируется на территорию России. Основными поставщиками в настоящее время выступают более 30 фирм Кореи, Голландии, Германии и Республики Белоруссия.

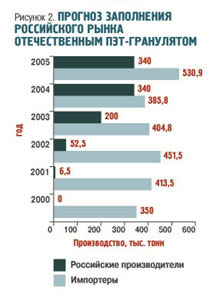

Ввиду колоссального потребления данного материала в настоящее время решается задача внутреннего производства ПЭТ-гранулята в Российской Федерации. Наиболее активное участие в решении данной проблемы принимают компании «Итера» и «Сибур». Согласно прогнозам наших специалистов, уже с 2005 года доля российского производства ПЭТ-гранулята составит до 45% от его общероссийского потребления (рис. 2).

Тем не менее тенденция потребления ПЭТ-гранулята говорит о возможности роста дефицита, а значит, некоторого увеличения стоимости единственного сырья для основной тары под напитки в России.

Согласно проведенным маркетинговым исследованиям, основная часть населения отдает предпочтение напиткам именно в ПЭТ-упаковке ввиду сочетания следующих качеств и свойств:легкость - 42%; прочность - 26%; герметичность - 68%; разнообразие форм - 15%;прозрачность - 65%.

Используя метод прессформирования, из ПЭТ-гранулята производится исходный материал для бутылок – ПЭТ-преформы.

В зависимости от необходимого конечного объема тары, различают следующие типы ПЭТ-преформ. Стандарты преформ типа BPF (British Plastics Federation) и PCO (Plastics Closures Only) являются основными и используются для изготовления пластиковой тары для упаковки напитков. Стандарт OIL используется для производства тары для растительного масла. Помимо указанных, существуют отдельные стандарты для производства тары для кетчупов, молочных продуктов и бытовой химии.

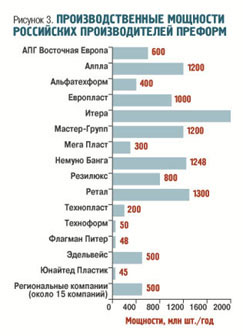

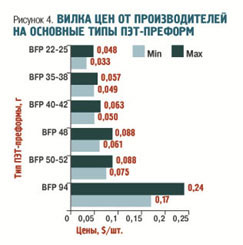

В настоящее время на территории России и ближнего зарубежья насчитывается около 100 непосредственных производителей ПЭТ-преформ (рис. 3). Значительное количество производителей напитков и масла стремятся разместить производство преформ на своих предприятиях, тем самым избавляя себя от лишних затрат на их приобретение. Подобные действия начинают подрывать позиции крупных производителей преформ, заставляя их идти на постоянное снижение рыночной цены на свою продукцию (рис. 4). Согласно действующим тенденциям, в этом году российские производители ПЭТ-преформ могут недополучить до 20% прибыли.

Потребитель, делая значительный упор на ценовую составляющую, внимательно следит за качеством производимых компонентов. Основное требование к качественному изготовлению ПЭТ-преформ – использование качественного сырья, надежного оборудования и совершенной технологии. Согласно статистическим исследованиям, российские производители преформ используют оборудование следующих производителей: Netstal - 64%, Husky - 41%, SIPA - 27%. В последующих статьях мы детально рассмотрим специфику и особенности использования оборудования не только для производства преформ, но и последующего производства самих ПЭТ-бутылок и ПЭТ-банок.

Таким образом, окончательная стоимость преформ, попадающих к потребителю, в значительной степени зависит не от типа используемого оборудования, а от внешних факторов: цены на нефть, энергоносители, внутрипроизводственных затрат и нормы прибыли, заложенных в производство.

Не менее важная часть ПЭТ-упаковки – ПЭТ-пробки.

Чтобы разобраться во всем многообразии пробок, используемых для укупоривания негазированных, газированных напитков и пива, попробуем их классифицировать по каким-либо отличительным признакам.

Итак, прежде всего все пробки различаются по размеру, точнее диаметру. Наиболее распространенными являются калибры 28, 38 и 43 мм. Последние используются в основном для укупоривания соков, других негазированных напитков, технических жидкостей.

В России широкое применение нашли только 28-миллиметровые колпачки, которые в миллионном количестве ежедневно вскрывают любители «Очаковского» пива, «Кока-колы» или «Швепса». Пробки этого диаметра надеваются на горловину типа BPF, PCO и ALCOA. Все пробки этого размера можно разделить на две основные группы: так называемые однокомпонентные и двухкомпонентные.

Буквально это означает, что одни пробки представляют собой цельный кусочек пластмассы, другие состоят из двух частей - самой пробки и специального вкладыша. По убеждению сторонников двухкомпонентных пробок, только наличие внутренней прокладки позволяет удерживать газ внутри бутылки и соблюсти санитарные нормы (такие пробки применяются, например, компанией «Пепсико»). Приверженцы однокомпонентной пробки (ее, в частности, использует «Святой источник») утверждают, что уплотнительное внутреннее кольцо, которое входит в горловину бутылки, вполне справляется с этой же задачей. Даже внутри такой компании, как «Кока-кола», нет единого взгляда на этот вопрос. В России эта компания пользуется двухкомпонентными пробками, а в Испании - однокомпонентными, производимыми в Вест-Бромвиче (Великобритания) пробками «Месо» MCG Closures ltd.

Следующее отличие, которое можно обнаружить невооруженным глазом, - тип защитной ленты. На сегодняшний день насчитали 18 различных типов защитных лент, хотя отличия в большинстве случаев весьма условны.

Тем не менее принципиальные различия существуют. Первое: в одних защитная лента отделяется от пробки полностью (например, производимая в MCG Closures Ltd. - Duet); в других - сохраняет с ней контакт на небольшом участке (HOFFMANN Verpackungen - safe cap 101). В последнем случае значительно облегчается утилизация пробок и бутылок.

Второе различие - конфигурация стопорящих элементов. Наиболее характерны «крылышки» (например, Wing-log, ALCOA), «зубчики» жесткие и подвижные (MCG -Duet), «сплошное кольцо» и просто выступы на внутренней стороне кольца числом от 4 до 16. Все перечисленные типы исключают возможность несанкционированного вскрытия.

Еще одно очевидное внешнее различие - количество насечек на внешней стороне пробки. Чаще всего встречаются пробки с числом насечек 60, 120 и 144. Кратность 12 обеспечивает нормальный контакт с зажимным патроном укупорочной машины.

Таким образом, становится ясно, что внешние различия не оказывают решающего влияния на качество той или иной пробки и что все разнообразие форм - не что иное, как одна из составляющих грамотного маркетинга, подразумевающего стремление к новому дизайну, символизирующему новые технологии и новые виды товара.

Что же тогда лежит в основе успеха иностранных производителей?

Чтобы это понять, достаточно некоторое время понаблюдать непосредственно за процессом укупорки на производствах, использующих российские и импортные пробки. Отечественные пробки зачастую выходят из-под зажимного патрона перекошенными или с нарушенной защитной лентой. Обе половинки (пробка и горловина бутылки) должны идеально подходить друг к другу. Если геометрия горлышка отличается от стандарта хоть на десятую часть миллиметра (что весьма вероятно, если в производстве используется преформа не лучших зарубежных и российских производителей) - жди беды. Импортная пробка не так прихотлива. Она более-менее надежно укупорит даже слегка перекошенную горловину за счет более высокой пластичности, качества материала, оптимальной плотности защитной ленты. Эти секреты применяются еще на стадии изготовления оборудования для производства пробок и особенно прессформ.

Как известно, прообразом полимерной пробки была металлическая, чаще алюминиевая. Корпорация ALCOA (Aluminum Company of America), имеющая тесные связи с британской MCG, и сегодня является одной из ведущих в мировом производстве пластиковых пробок. К мировым лидерам, помимо двух названных, причисляют также швейцарские фирмы HOFFMANN Verpackungen, CORVAGLIA, голландскую фирму CONSTAR; немецкую BERICAP и итальянскую ALPLAST S. Р. А.

Что же касается российского производства пробок, то, в отличие от индустрии преформ, она развивается значительно более медленными темпами. Мы связываем это прежде всего с высокой ценой на действительно хорошее оборудование и сравнительно большим периодом его окупаемости, что делает этот бизнес не слишком привлекательным.

Значительный интерес представляет вопрос переработки и утилизации ПЭТ-тары и ПЭТ-материалов. Т. к. ПЭТ принадлежит к классу конденсационных полимеров, называемых полиэстерами, это означает, что они были получены в результате ступенчатой, обратимой реакции. Они могут быть деполимеризованы и «перестроены» путем реакции полимеризации твердых тел.

ПЭТ может быть использован вторично с применением технологии переработки «Бутылка для бутылки». В Европе переработка уже использованных ПЭТ-бутылок достигла 300 000 тонн за 2001 год, что дало 20%-ный рост их использования.

Обладая определенными свойствами, ПЭТ может быть рассмотрен как наиболее выгодный материал для производства тары и дальнейшего ее использования. Приведем для примера две технологии переработки ПЭТ.

Первая технология предполагает переработку утилизированной тары в ПЭТ-лом для дальнейшего производства волокон. Эффективность такой технологии достаточно мала и составляет не более 50%.

Вторая технология предполагает более широкое использование утилизированной тары. В данном случае нет разницы, использовать ПЭТ-лом для производства бутылок или волокон. Окончательная эффективность кажется меньше, но лишь потому, что механическая переработка для дальнейшего производства текстильных волокон вряд ли возможна. Что касается ПЭТ-лома для производства бутылок, то в данном случае механическая переработка всегда возможна. Предприятиям утилизации следует отдавать предпочтение производству ПЭТ-лома для бутылок. Повторное использование ПЭТ благодаря экономии материалов положительно действует на состояние окружающей среды. Следует отметить, что переработка в волокна не менее важна для окружающей среды, как и переработка по технологии «Бутылка для бутылки».

Очистка ПЭТ от посторонних частиц – очень важный элемент в процессе переработки использованного ПЭТ. В Бернбурге, Германия, компанией Multi PET GmbH построен завод по сортировке утилизируемого ПЭТ-материала.

Согласно аналитическим данным, объем потребления ПЭТ-тары обогнал объем потребления стекла уже в 1999 году и составил 39% от общего упаковочного бизнеса на рынке напитков. В Германии использованные бутылки попадают в депозитную систему либо ликвидируются. Это означает существенное отличие в использовании материала по сравнению с остальными европейскими странами. Введение обязательных депозитных систем с января 2001 года внесло значительные изменения. Вскоре депозитные системы появились в Швейцарии, Голландии, Италии и Франции.

В апреле 2002 года Multi PET Recycling Company вводит в производство новый тип сепаративной системы. ПЭТ будет отделяться от различных пластиков в сепаративном комплексе под внешним воздействием и превращаться в очищенные ПЭТ-хлопья путем специального обмывания с помощью водно-циркуляционных процессов.

Упаковки пустых бутылок подаются в разделитель, где они отделяются одна от другой. Затем бутылки попадают на магнитный разделитель, где подвергаются дальнейшему сортировочному процессу для деления на партии в объеме, требуемом процессором. Следующая стадия включает в себя процесс измельчения бутылок в шредере при влажных условиях. Затем материал попадает в моечную машину, где подвергается интенсивному очищению.

Существует еще одна «предочистительная» ступень, перед тем как материал попадает в смешивающий сосуд. Смесь, состоящая из твердых и жидких материалов, закачивается в сепаратор. Затем она на время попадает в отстойный бак с целью отделения более плотного материала от менее плотного, который располагается на поверхности. Менее плотный материал снимается с поверхности, а более плотный - со дна образовавшейся смеси, далее они попадают под горячий водный каскад. Именно здесь происходит избавление от всякого рода примесей (таких, как липкие этикетки), еще остающихся на пластике. Очистка происходит с помощью различных химикатов.

Для обеспечения необходимого качества конечного продукта материал подвергается повторному отделительному процессу. В конечном итоге материал сливается и сушится. Излишняя жидкость удерживается в закрытой циркуляционной системе и в дальнейшем подвергается повторному процессу сортировки.

Конечный продукт - очищенные, полностью рассортированные ПЭТ-хлопья - могут напрямую использоваться пластиковой индустрией в качестве сырья для различных продуктов, таких как волокна или продукты, полученные путем выдувания. Хлопья так же перерабатываются в гранулят, используемый для производства ПЭТ-бутылок, путем экструзии и постконденсации с помощью смешивающе-фильтрационного оборудования.

Перекрывая ре-циклическую петлю, таким образом, ПЭТ может быть - с экологической точки зрения - эквивалентен системе по повторному использованию стеклянных бутылок – важный шаг по направлению к концепции создания упаковки экологически чистой.

Отметим еще раз, что пластиковая упаковка значительно удешевляет стоимость конечной продукции. С этим связаны основные перспективы развития ПЭТ на российском рынке, и именно поэтому большинство потребителей оценивают ПЭТ-упаковку как предназначенную для товаров среднего и низкого ценового сегментов. По прогнозам многих руководителей предприятий пищевой промышленности, ПЭТ-тара будет популярна в России еще не менее чем 15-20 лет.

Дмитрий Залужный

Comments (0)

Twitter

Facebook

Pinterest

E-mail