Фасование — процесс капризный, на который влияют разные факторы. Однако при правильно выбранном оборудовании можно расфасовать практически любой продукт, сведя возможные проблемы к минимуму.

Отмер дозы продукта, размещение его в тару, укупоривание — для всех этих операций найдется не так уж много «легких» продуктов. Таковым, например, является горох. Не зря в среде производителей фасовочного оборудования бытует термин: «производительность, полученная на горохе», то есть достигнутая на легком, с точки зрения фасования, продукте. Не представляет сложности и фасование большинства круп.

Абразивы

Казалось бы, чем плох для фасования сахар-песок? Обладает хорошей сыпучестью, насыпная масса продукта постоянна, если, конечно, он не хранится во влажном помещении, из воздуха которой может забирать влагу. Тогда и насыпная масса изменится, и образование комков не исключено. Между тем небольшие, не слишком слежавшиеся комки легко разбиваются, допустим, о прутья решетки, которой можно накрыть приемный бункер дозатора. А крупные и крепкие комки просто не пройдут сквозь ячейки решетки. В этом случае вполне приемлем один из наиболее простых по конструкции, дешевых и при этом точных дозаторов — стаканчиковый. Он обеспечит и точность дозы продукта, и приличную производительность автомата. Некоторые производители выпускают подобные дозаторы не с откидывающимися донышками под стаканами, а с диском, по которому скользят торцы станов. В нужном месте на диске делается отверстие, через него доза продукта идет в продуктовод и далее — в тару. Однако применение дозатора с диском для фасования сахара нежелательно, а вот для манной крупы — возможно. При всей схожести физических свойств этих продуктов имеется и отличие: сахар — абразив. Его мелкие кристаллы станут попадать между поверхностями торцов стаканов и диска, истирать поверхность последнего, вследствие чего на нем появятся задиры, и микроскопические частицы металла обязательно уйдут с сахаром в тару, а затем и в желудок потребителю. С другой стороны, кристаллы сахара сами будут истираться в пыль и залипать на торцах и диске. В итоге задиры и налипшая пыль затруднят скольжение торцов стаканов, что, как минимум, приведет к снижению производительности.

«Агрессоры»

Соль, кроме того, что является абразивом, к тому же более пылящим, нежели сахар, — еще и агрессивный продукт. В помещении, где происходит ее фасование, всегда висит соляная пыль. Соль разъедает металл. Поэтому даже если на фасовочном участке имеется принудительная вытяжная вентиляция, фасовочный автомат в обычном исполнении применять для соли не стоит. Все детали, пусть и не контактирующие с продуктом, должны быть изготовлены из нержавеющей стали или защищены стойким к агрессивной среде покрытием. Соляная пыль проникает и во внутрь станины автомата, что со временем не может не сказаться на работе его механики, средств автоматизации, элементов электрических цепей и прочего. Автор данного материала принимал участие в проектировании автомата на базе упаковочной машины вертикально-линейного воротникового типа для фасования соли. По требованию заказчика пришлось изготовить станину в особом герметичном исполнении, к тому же внутри нее за счет подвода трубопровода сжатого воздуха создавалось избыточное давление. Однако как ни старались «заткнуть дырки» и создать давление,все равно в условиях производства практически после каждой смены работы внутри станины обнаруживались следы пыли.

Трудносыпучие

Трудносыпучие продукты, к которым относится большинство порошкообразных, являются непростыми и с точки зрения фасования. Их сложно как поместить в мерную или весоизмерительную емкость дозатора, так и извлечь оттуда. Поэтому для порошкообразных продуктов чаще всего применяют шнековый дозатор. Величина дозы определяется числом оборотов дозирующего шнека, который чаще располагается вертикально — в этом случае коэффициент его заполнения более постоянен. Чтобы шнек заполнялся равномернее, дозируемый продукт дополнительно нагнетается на него специальными устройствами. Но, несмотря на эти ухищрения, шнековый дозатор наименее точный из всех существующих. При его использовании стоит применять контрольное измерение массы продукта в таре с подачей сигнала (при отклонении дозы) на изменение числа оборотов шнека.

Некоторые порошкообразные продукты способны «протекать» сквозь неподвижный шнек и залипать на его конце. Образующийся на конце шнека комок может в самый неподходящий момент оторваться от него и, упав в тару, нарушить величину дозы продукта или даже остановить работу автомата. Автору приходилось сталкиваться с проблемами фасования продукта (правда, химического), который прекрасно «тек» через остановленный шнек, а при небольшом давлении на него — иногда витков того же шнека — слипался в комок подобно мокрому снегу. Порошкообразные продукты следует четко различать на непылящие, слабопылящие и сильнопылящие. Первые обычно дозируют с помощью более короткого шнека и тем самым стараются увеличить производительность оборудования. Пылящие лучше дозировать длинным шнеком — с целью подвести продукт как можно ближе к таре. Это необходимо для того, чтобы уменьшить шлейф частиц продукта, образующийся при поступлении дозы в тару, и уменьшить пыление.

Пылящие

В данном случае примером будет служить хлебопекарная мука. Если она фасуется в пакеты из гибких термосвариваемых материалов, получаемых непосредственно на автомате, то запыление частицами муки внутренних поверхностей образуемого рукава может привести к тому, что швы окажутся непрочными или вообще не сформируются. Потому места будущих швов стараются обезопасить от попадания пыли. Это достигается особым циклом работы автомата, отличным от того, что выполняется при фасовании непылящих продуктов. Некоторые производители применяют рукав из гибкого материала, укрепляемый на трубе рукавообразователя. Тогда пыль оседает не на рукаве упаковочного материала, а на дополнительном. При протягивании рукава из упаковочного материала у поперечных губок останавливается незапыленная поверхность. А вот как дозируется мука традиционной дозой в 2 кг на автоматах горизонтального типа, фасующих продукт в бумажные пакеты. На хорошем оборудовании это происходит в три этапа. Сначала шнековый дозатор посылает в пакет количество муки, равное примерно половине дозы. Затем пакет с продуктом подвергается утряске, он помещается на площадке, дно (реже — боковая стенка) которой вибрирует. Второй дозатор посылает в него вторую часть дозы заведомо меньше половины. Это называется грубым (предварительным) дозированием. Впоследствии — еще одна утряска и определение массы продукта в пакете. С учетом этой величины дается сигнал на последний дозатор, по которому он и производит тонкое (окончательное) дозирование. Затем следуют еще одна утряска и последнее —контрольное взвешивание. Случается, что по результатам второго взвешивания пакет с продуктом бракуется. Утряска постоянно применяется для того, чтобы уровень продукта снижался, а пыль, осевшая на стенках пакета, слетала с них. Двойное предварительное дозирование производится с той же целью — при поступлении крупной дозы продукта за один раз пыление будет больше. Правда, некоторым производителям удается послать в пакет около 2 кг муки за один прием, после чего провести точное дозирование. Но тогда применяются другие «хитрости». И обязательна аспирация, или над всем автоматом, или хотя бы над зоной дозирования. Мучная пыль, оседающая на деталях автомата, не способствует хорошей работе оборудования, а висящая в воздухе — увеличивает опасность возникновения пожара.

Мелкоштучные и мелкокусковые

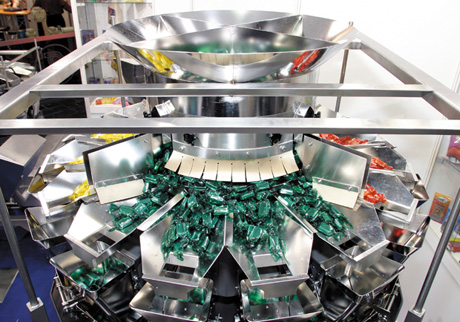

Если продукты состоят из кусков правильной формы и небольших размеров, то обычно их фасование не представляет труда. Скажем, драже вполне можно приравнять к гороху. А вот при дозировании на стаканчиковом дозаторе карамели обычных размеров можно получить уже заметный разброс величины дозы. Здесь наиболее пригодны весовые дозаторы двойного действия. У них имеется емкость, куда сначала поступает грубая доза, затем по лотку меньших размеров тонкой струйкой производится досыпка. При достижении в емкости требуемой дозы заслонка на продуктоводе тонкого дозирования закрывается. Не самым «легким» продуктом являются чипсы. Ведь они способны сцепляться между собой, поэтому в весоизмерительную емкость могут поступать не потоком, а комками. Весовые дозаторы с раздельным (грубым и точным) дозированием все равно дозируют с точностью плюс-минус одна штука или кусок продукта. При небольшой массе одной штуки фасуемого продукта и сравнительно большой массе дозы это не должно вызывать опасений. Однако если куски продукта имеют большую массу и особенно если масса каждого заметно разнится, весовой дозатор обычного устройства бесполезен. Для продуктов с разной массой кусков в 1972 году японская компания Ishida создала дозатор, который носит название комбинационный, или мультиголовочный. В нем имеется от 8 до 14 весовых головок (емкостей), чаще расположенных по кругу. В каждой из них располагается примерно по трети или четверти массы требуемой дозы. Микропроцессорное устройство решает: комбинацией масс, из каких именно емкостей можно получить наиболее точную величину требуемой дозы. Заслонки этих емкостей открываются, и доза поступает в тару. Комбинационные дозаторы наиболее универсальны, но все равно их производители продолжают привносить изменения, улучшающие работу устройства при выдаче дозы на разных продуктах. Ведь вряд ли удастся с одинаковым успехом дозировать пряники и пельмени на одном и том же дозаторе без внесения каких-либо доработок.

Хрупкие и липкие

В большинстве дозаторов продукт постоянно пересыпается. Скажем, в комбинационных — из бункера в промежуточные (складские) емкости, из них в весовые, оттуда — в тару. Хрупкие продукты при этом могут повредиться. Производители дозаторов стараются сделать так, чтобы подобные продукты пересыпались как можно меньше, а трасса их движения была короче и положе. Например, отказываются от промежуточных емкостей, трассу пересыпания делают из мягких материалов. Обычно такие дозаторы создаются под более или менее конкретный продукт. Например, компания «Сигнал-Пак» в 2007 году создала дозатор СП16-1 Safe, предназначенный для хрупкого печенья. Таким же образом в 2003 году поступила компания Ishida-Europe (Великобритания), создав комбинационные дозаторы для таких продуктов, как куски мяса, рыбы, креветок и т.п. В этих дозаторах (серии FF) используются емкости с заслонками особой формы, что исключает залипание в лотках продукта. Емкости располагаются в ряд. Добиться полностью автоматического дозирования пока не удалось. Распределение продукта по верхним емкостям происходит с участием оператора, который равномерно направляет куски продукта и не допускает их слипания.

Гигроскопичные

При фасовании продуктов, которые способны активно забирать влагу из атмосферы, нужно, как минимум, герметизировать трассу движения продукта к оборудованию и дозатор. Остальную трассу движения тары изолировать в большинстве случаев необязательно: контакт продукта с воздухом на участке от дозирования до закрытия тары либо исключен, либо минимален. Сложность в том, что из всех дозаторов для сыпучих продуктов может быть по настоящему герметичен лишь шнековый. Однако он подойдет далеко не для всех продуктов. Шнековый дозатор может повреждать продукт, к тому же имеет уже указанный недостаток — низкую точность.

Жидкости

Дозирование жидких продуктов бывает трех видов: по объему, по уровню, реже — по времени. Как бы конструктивно ни отличались устройства объемного дозирования жидкостей, в них обязательно присутствуют: два клапана (отсекающий и сливной) и мерная емкость, как правило, с регулируемым объемом. Клапаны поочередно отсекают или открывают поток жидкости, самотеком или принудительно идущей от расходного бака в мерную емкость и из нее в тару. Как вариант устройства клапан может быть один: в одном положении он открывает трубопровод, идущий от бака к мерной емкости, и перекрывает трубопровод, ведущий в тару, в другом — наоборот. Обычно клапан двойного действия сочетается с принудительным заполнением мерной емкости и выводом продукта из нее. Дозирование по уровню применяется чаще всего при фасовании алкогольных напитков. Суть дозирования заключается в том, что сливной клапан дозатора закрывается в тот момент, когда продукт в таре достигает заданного уровня. При дозировании по уровню особые требования предъявляются к таре — ее размеры и толщина стенок должны быть одинаковы. Между тем больше проблем возникает не с получением дозы, а с размещением ее в тару. Так, молоко при поступлении в пакет или бутылку образует пену, что на некоторых видах оборудования заметно снижает производительность. Специалисты по фасованию алкогольных, слабоалкогольных и безалкогольных напитков, например, различают пять способов наполнения тары жидкостью. Все они находят применение в зависимости от свойств жидкостей. Кроме того, существует три способа фасования: барометрический, сверхбарометрический и вакуумный. Первый заключается в том, что фасование производится при атмосферном давлении, и жидкость движется самотеком. Применяется для обычных жидкостей, в том числе «спокойных» вин. Если же напиток насыщен газами, то применяют сверхбарометрический способ (встречается и термин «изосверхбарометрический»), при котором в фасовочном устройстве или расходном баке и в наполняемой таре создается избыточное давление. Это препятствует выходу газов из жидкости. Могут возникнуть проблемы и на пути тары между участком ее наполнения и запечатывания. Достаточно редкое применение дой-пака для жидких продуктов вызвано тем, что не все производители фасовочного оборудования способны обеспечить нерасплескивание жидкости при горизонтальном движении еще раскрытых, но уже наполненных пакетов. Особенно если они движутся с высокой скоростью, при этом дискретно.

Вязкие продукты

Продукты с небольшой вязкостью обычно дозируют по объему, но с принудительным перемещением. Основные конструктивные элементы дозаторов для вязких продуктов те же, что и у «жидкостных». Более вязкие продукты часто дозируют с помощью дозаторов, аналогичных по конструкции роторным насосам: однороторным (лопастным или пластинчатым) и двухроторным (шестеренчатым или кулачковым). Получить более или менее точную дозу вязкого продукта за счет определенного числа оборотов ротора (роторов), а потом его (их) остановки невозможно. Поэтому чаще всего осуществляется дозирование по времени. Роторные элементы вращаются постоянно, а по истечении необходимого для получения дозы времени клапан перекрывает трубопровод, по которому продукт поступает в тару, и направляет его обратно в расходный бак. Большинство жидких продуктов при кратковременной или даже длительной остановке дозаторов не наносят вреда их элементам. Этого нельзя сказать о вязких продуктах. При остановках в работе оборудования остатки вязких продуктов в элементах дозаторов засыхают, загустевают, засахариваются и прочее, что, естественно, препятствует дальнейшей работе оборудования. Так, далеко не все производители возьмутся создать оборудование для фасования меда, и именно по той причине, что загустевающие остатки этого продукта способны «намертво» слепить движущиеся части дозатора. Невозможно и подогревать мед, чтобы сделать более текучим, — в этом случае потеряются его полезные свойства. Много проблем и с помещением вязких продуктов в тару. Так, при окончании поступления дозы в тару на конце трубки, по которой движется продукт, часто образуется висящая капля, которую нужно убрать, иначе ни о какой точности дозы речи быть не может. Трубка должна «шмыгнуть носом», убирая каплю в себя. Даже помещая в тару жидкость, необходимо заботиться о выходе из нее воздуха. Что уж говорить о вязких продуктах? Чаще всего, несмотря на малую скорость истечения и, как результат, потерю производительности, вязкие продукты поступают в тару через трубку сравнительно малого сечения. Это позволяет наполнять тару постепенно, тем самым обеспечивая выход воздуха. Попытки же применить, например, при фасовании сгущенного молока трубку большего сечения приводили к тому, что резкое поступление дозы продукта в банку вызывало образование в ней воздушного пузыря. Чаще всего вязкие продукты (соусы) фасуются в дой-пак. Здесь расплескивания не происходит, однако случайное попадание продукта на стенки упаковки на месте будущего шва может повлечь его некачественное образование.

Etc.

Кроме того, свои сложности имеются при фасовании пластичных, а также многокомпонентных продуктов, особенно если компоненты имеют разные физико-механические свойства. К тому на процесс фасования способны повлиять химические и биологические свойства продукта. Однако расфасовать можно все, причем подавляющее большинство продуктов — полностью автоматически. Необходимо лишь правильно выбрать оборудование. В свою очередь, производитель продукта не должен перекладывать сложности фасования продукта на производителя техники. В некоторых случаях он может изменить условия фасования на своем предприятии. В длительной практике автора в создании фасовочно-упаковочного оборудования был случай, когда потребитель согласился спекать мелкодисперсный сильнопылящий порошок, который он собирался фасовать. Продукт стал гранулированным, то есть приблизился к «гороху». Правда, продукт был не пищевой, а случай — единственный…

Comments (0)

Twitter

Facebook

Pinterest

E-mail