Стеклобой служит одним из ключевых сырьевых материалов в стекловарении. Его свойства оказывают значительное влияние на качество и характеристики производимого стекла. Применение боя в стекловарении дает определенные преимущества, а правильная его подготовка и использование надлежащего оборудования обусловливают применение высококачественного обратного и привозного стеклобоя.

Наряду с традиционно применяемыми сырьевыми материалами, такими как песок, кальцинированная сода и известняк, все большее значение в качестве сырьевого материала приобретает стеклобой. На сегодняшний день для некоторых предприятий стеклобой является основным сырьевым материалом при производстве тарного стекла. Причины этого хорошо известны и заключаются в следующем:

- экономии дорогостоящих сырьевых материалов и энергоресурсов при варке;

- увеличении срока службы печей;

- повышении экологичности производства: с уменьшением потребления сырьевых материалов снижаются объем отходов производства и уровень загрязнения атмосферы.

Во всем мире в стекольном производстве наблюдается тенденция к увеличению использования стеклобоя. По мере повышения спроса на высококачественный стеклобой все большее значение приобретают современные технологии его подготовки.

В стекольной промышленности различают обратный и привозной стеклобой. Обратный стеклобой представляет собой отходы производства самого стекольного завода, которые возвращаются в производственный процесс. Привозной стеклобой – это бывшее в употреблении стекло разных производителей, собранное и переработанное определенным образом, предназначенное для дальнейшего использования в производстве стекла.

Подготовка возвратного стеклобоя

Практика показала, что возвратный стеклобой после подготовки необходимо направлять непосредственно в стекловаренную печь для варки стекла. Этот способ позволяет практически избежать возможных загрязнений, а также расходов на транспортировку и складирование. Все печи должны быть оборудованы собственными системами возврата стеклобоя во избежание смешивания стекла разных типов.

Тарное стекло

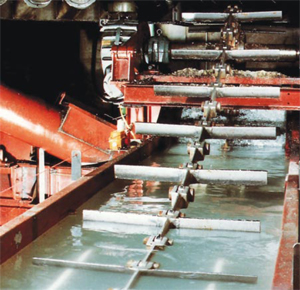

Капли стекломассы и горячие стеклоизделия попадают по лотку на скребковый конвейер, по которому циркулирует вода для охлаждения. Скребковый конвейер выполняет следующие четыре функции:

- охлаждение горячего стекла до температуры, пригодной для дальнейшей подготовки;

- транспортировка горячего стекла;

- дренаж охлажденного стеклобоя;

- измельчение крупных капель стекла.

В целях предотвращения переполнения скребкового конвейера и недопущения повреждения оборудования технологической линии в случае неисправности лотки автоматически отклоняются от конвейера. При этом горячее стекло накапливается в запасных контейнерах.

Чтобы устранить известные недостатки двухзвенной цепи скребкового конвейера, фирма ЕМЕ разработала однозвенную цепь. Срок службы такой цепи в 3 раза больше, чем стандартной двухзвенной цепи, а затраты на ремонт и техобслуживание значительно ниже. При этом она может применяться как на однодонном, так и на двухдонном скребковом конвейере. Двухдонные скребковые конвейеры устанавливаются в случае, если длина зоны охлаждения недостаточна для снижения температуры горячего стекла до требуемых величин. Крупные капли стекломассы перед поступлением на скребковый конвейер прокатываются дробильными вальцами. Таким образом, площадь их поверхности увеличивается, что ускоряет процесс охлаждения.

Стекло измельчается дробилкой, а затем выгружается. Скорость движения конвейера и количество воды для охлаждения регулируются, что обеспечивает достаточное охлаждение горячего стекла, при этом расход воды и электроэнергии, а также износ оборудования минимизируются. В современных установках обычно используется замкнутый водяной контур с системой очистки воды. Особо важное значение имеет очистка воды от осколков стекла, жиров и масел. Стеклобой с холодного и горячего концов производственной линии поступает по ленточному конвейеру в бункер. В определенном месте над лентой конвейера устанавливается магнитный сепаратор, обеспечивающий удаление всех металлических примесей и включений из стеклобоя перед его подачей на дробилки. Смешивание влажного стеклобоя с горячего конца с сухим стеклобоем с холодного конца перед складированием имеет определенные преимущества.

Сухой стеклобой увлажняется, что снижает уровень пыления, в то время как влажность стеклобоя с горячего конца снижается, в результате чего устраняется налипание комков мелких осколков влажного стеклобоя на детали конвейерного оборудования и на стенки бункеров хранения. При разгрузке из бункера стеклобой проходит по сортировочному лотку. Слишком крупные куски стекла измельчаются молотковой дробилкой. Молотковая дробилка модели HPB разработана специально для работы в жестких условиях, связанных со стекольным производством, и обеспечивает ряд преимуществ: получение достаточно мелкого по гранулометрии стекла; длительный срок службы в результате использования износостойких дробильных элементов; простоту техобслуживания.

Для минимизации пыления дробилка и конвейерное оборудование должны работать в условиях пониженного давления, а отсасываемый воздух должен фильтроваться. После измельчения подготовленный стеклобой складируется в бункер, взвешивается и добавляется в шихту.

Флоат-стекло

При производстве флоат-стекла подготовка стеклобоя производится в непосредственной близости от линии резки готовой продукции. В связи с этим предъявляются жесткие требования по технике безопасности, обеспыливанию и уровню шума. Конвейерное оборудование и дробилки должны быть максимально закрыты. Это достигается путем использования пневматических заслонок и резиновых фартуков в зоне загрузки перед дробилками для снижения уровня шума и пыли, а также для задержания осколков стекла.

Помимо этих первоочередных мер для существенного снижения уровня шума можно полностью закрыть роликовые конвейеры на подходе к дробилкам. Уровень шума сводится к минимуму также при использовании шумопоглощающей футеровки кожуха дробилок и бункеров стеклобоя. Для пылеулавливания эффективно применение фильтров с всасывающими отверстиями, расположенных на дробилках и в местах перегрузки сырьевых материалов. Обязательным условием является отсутствие никеля в деталях оборудования, соприкасающихся со стеклом. Это особенно относится к деталям, подверженным износу.

Технологический процесс

После прохождения через лер отжига лента стекла предварительно разрезается. Первая дробилка расположена под оборудованием резки и предназначена для измельчения отходов, появляющихся при смене режима выработки. Дробилки расположены линейно, стекло подается на них по опускающимся роликовым конвейерам. Скорость подачи стекла варьируется от 6 до 25 м/мин, а толщина стекла – от 1 до 20 мм. Торцевые дробилки устанавливаются по обе стороны линии резки стекла. Торцевые дробилки обычно состоят из роторного вала и молотков, закрепленных на валу. Листовое стекло, отбракованное из-за наличия свилей, пузырей, неоднородной толщины, трещин и т.п., поступает на дробилки, которые охватывают всю ширину линии резки и обычно состоят из дробильного вала со сварными режущими кромками с износостойким наплавлением.

Конечные дробилки устанавливаются у штабелеукладчиков. Отсюда стеклобой помещается на транспортные контейнеры или, как в случае с листовыми и торцевыми дробилками, в бункеры. Крупный стеклобой транспортируется вибрационными и ленточными конвейерами к бункерам временного хранения. После этой промежуточной стадии стеклобой либо поступает на последнюю дробилку и затем в бункеры хранения подготовленного стеклобоя, либо удаляется из цикла и поступает на хранение. Крупный стеклобой обычно имеет габариты 150×150 мм и перед поступлением в бункеры подготовленного стеклобоя измельчается до 30 мм при помощи двухвалковой дробилки. При определенной конструкции двухвалковой дробилки можно достичь заданной гранулометрии стеклобоя с низким содержанием мелких частиц.

Низкая скорость вращения дробящих элементов обусловливает более низкую степень износа и истирания валов по сравнению с другими моделями дробилок. Крупный стеклобой, отложенный на хранение, добавляется в цикл непосредственно перед последней дробилкой. Металлические примеси удаляются из стеклобоя перед складированием в бункеры стеклобоя.

Подготовка привозного стеклобоя

В связи с постоянно возрастающими ценами на энергоресурсы и сырьевые материалы, а также необходимостью повышения экологичности производства переработка использованного стекла приобретает все большее значение. Стеклобой из приемных пунктов всегда содержит загрязнения, вызывающие дефекты стекла. Повышение объема вторичного стекла, добавляемого в стекломассу, обусловило необходимость более тщательного удаления из него загрязнений и примесей. Системы подготовки стеклобоя нового поколения обеспечивают более высокое качество стеклобоя и эффективность его сортировки, в то время как затраты сокращаются. Только благодаря такому подходу возможно доведение процента использования стеклобоя в производстве стекла до теоретически возможного максимума.

Тарное стекло

В последние годы активная информационная кампания, а также давление со стороны властей во многих странах привели к увеличению объемов вторичной переработки стекла. Это особенно заметно по возрастающей доли использованного стекла, сдаваемого потребителями на переработку. В Западной Европе этот показатель достигает приблизительно 27 – 39 кг на человека в год.

На качество стеклобоя огромное влияние оказывает тщательность и аккуратность при сборе и приеме использованного стекла, а также состояние, в котором оно поставляется на переработку. Качество стеклобоя гораздо выше, а потери значительно меньше в случае, если стекло до переработки не измельчается.

Стекло из бункера хранения по вибролотку дозированно подается в систему переработки. Для контроля за подачей стеклобоя используются весы конвейерного типа. Удаление металлов из стеклобоя производится при помощи надленточного магнитного сепаратора, после которого производится первая ручная сортировка. На этой стадии удаляются крупные посторонние включения. Важность этого этапа подготовки стеклобоя нельзя недооценивать, что ясно подтверждается следующим примером.

При попадании на дробильную установку керамической бутылки массой 700 г она дробится более чем на 630 кусков. Исходя из размера получившихся осколков из цикла будет удалено не более 130 кусков общей массой порядка 540 г, оставшиеся 500 керамических осколков остаются в стеклобое, поскольку они слишком малы. По предположительным подсчетам, на основании продукции, производимой за один день, отбраковка продукции по причине керамических включений составит порядка 14 %.

Вполне очевидно, что из стеклобоя гораздо проще извлечь крупные включения, нежели многочисленные мелкие осколки. Если при проектировании системы подготовки стеклобоя руководствоваться определенными техническими принципами, то впоследствии для сортировщиков стеклобоя не составит особого труда распознавать и извлекать максимальное количество посторонних включений.

Если привозной стеклобой неоднороден по цвету, но при этом в нем присутствует большой процент недробленых изделий, то производится сортировка стеклобоя по цвету. Стеклобой при помощи решетчатого грохота разделяется на крупную и мелкую фракции. Мелкая фракция разноцветного стеклобоя направляется непосредственно в процесс подготовки стеклобоя. Крупная фракция подлежит механической или ручной сортировке по цвету и складируется в бункеры временного хранения. Стеклобой определенного цвета добавляется в производственный процесс по мере необходимости.

После предварительной сортировки стеклобой обычно проходит грохочение с разделением на фракций. Число фракций частично определяется техническими аспектами процесса подготовки стеклобоя, а частично – производительностью оборудования. Дальнейшая ручная сортировка производится в целях удаления крупных чужеродных включений из крупной и средней фракций перед направлением на дробилки. Для облегчения ручной сортировки поддерживается низкая загрузка конвейера – лучше в один слой, а размер частиц ограничен. На этой стадии рекомендуем вспомнить пример с керамической бутылкой.

Для измельчения крупного стеклобоя и горлышек бутылок используется молотковая дробилка. Измельчению подвергается только крупный стеклобой, а также стеклобой, содержащий включения металла или пластика, был максимально низким. Измельченный материал возвращается на грохочение. Над грохотом и вибролотком устанавливается пылеулавливающая вытяжка для удаления из стеклобоя легких отходов, таких, как бумага, полиэтилен и пластиковые крышки. После просева стеклобой поступает на металлосепаратор, извлекающий магнитные и немагнитные металлы.

Металлические инородные включения обнаруживаются при помощи электрического поля и выдуваются или удаляются с помощью электромагнитного сепаратора. Преимущество таких сепараторов заключается в том, что потери при их использовании минимальны, а недостатки их применения – в том, что качество сепарации зависит от размера и массы металлических частиц, кроме того, частицы металла не слипаются со стеклом. Существуют как технические, так и экономические объяснения того, что мелкая фракция стеклобоя не участвует в переработке. В зависимости от качества этот стеклобой может либо добавляться в расплав стекломассы, либо быть использован на другие нужды помимо стекловарения. В случае необходимости стеклобой может промываться для удаления налипших органических загрязнений. Промывочные установки работают с закольцованным водяным контуром. Если стеклобой сильно загрязнен, вода нуждается в фильтрации.

Необходимо отметить, что до настоящего времени не было найдено экономически оправданных способов переработки отходов без процесса промывки. Применение промытого стеклобоя имеет ряд преимуществ для процесса стекловарения, а именно: пенообразование в печи не повышается, не возникает проблем с осветлением стекломассы, окрашенные шлиры не появляются, отсутствует влияние на цвет стекла. Поскольку промываются только крупные и средние фракции и после промывки осуществляется механический дренаж, то остаточная влажность стеклобоя составляет не более 2 %.

Промытый стеклобой легче проходит сортировку и на оптических сортировочных установках, где потери значительно снижаются, если стеклобой чистый. Промытый стеклобой имеет больший коэффициент прозрачности, и поэтому достигается более высокое качество сортировки.

Подготовленный стеклобой еще раз просеивается и в зависимости от гранулометрии подается на керамический сепаратор. Керамические сепараторы представляют собой оптические сортировочные установки, функционирующие на основе измерения светопропускания сырьевых материалов. Частицы с коэффициентом светопропускания ниже заданной величины удаляются из цикла. Промывание стеклобоя облегчает задачу идентификации прозрачных (непрозрачных) частиц. Снижение объема отходов производства является насущной задачей сегодняшнего дня. Этот принцип относится и к переработке использованного стекла.

Каждый этап подготовки стеклобоя характеризуется некоторыми потерями, в первую очередь это относится к метало- и керамическим сепараторам. Отходы этих этапов сепарации должны направляться на повторную сепарацию. Как показала практика, чем больше в стеклобое примесей, тем больше стекла уходит в отвал и тем ниже качество стеклобоя. Поэтому не рекомендуется удалять металлы и керамические включения при помощи единственного сепаратора. В последнее время распространено применение установок сортировки по цвету для измельченного стеклобоя. Такое оборудование устанавливается в производственной линии после керамического сепаратора и используется в случае необходимости получения стеклобоя однородного цвета для удаления из общего потока стеклобоя осколков других цветов.

Цветовая сепарация измельченного разноцветного стеклобоя и по сей день остается нерентабельной. После этого стеклобой добавляется в расплав стекломассы как чистый сырьевой материал. Однако рекомендуется применение системы контроля качества стеклобоя, для того чтобы иметь возможность компенсировать отклонения по качеству загружаемого в печь стеклобоя. Эти меры призваны обеспечить высокое качество подготовленного стеклобоя. Спецификация подготовленного стеклобоя для загрузки в стекловаренную печь представлена в табл.1 и 2.

Пульверизация стеклобоя

Кроме технологии, описанной выше, существует методика перемалывания привозного стеклобоя с применением процесса так называемой пульверизации стекла. Эта технология основывается на различии поведения стекла и большинства примесей при перемалывании. Стекло является крайне хрупким материалом и поэтому при обработке в дробилке специальной конструкции (вертикальной или ударной дробилке) измельчается до размеров частиц < 0,8 мм. Примеси по большей части представляют собой более пластичные материалы и в процессе дробления сохраняют исходные размеры.

После такого перемалывания они удаляются из материала при помощи обыкновенного грохочения. Керамические включения при перемалывании обнаруживают сходный характер поведения со стеклом, но, имея столь малые размеры частиц, они могут расплавляться в стекломассе, не оказывая негативного влияния на качество стекла, если, разумеется, их количество ограничено. Применение пульверизованного стеклобоя обычно не столь широко, поскольку он оказывает большее воздействие на характер плавления стекломассы и свойства стекла по сравнению со стеклобоем стандартной гранулометрии. Идеальным вариантом является сочетание на производстве стандартной и пульверизационной систем подготовки стеклобоя.

Листовое и флоат-стекло

Простое оборудование для переработки листового стекла, такого как армированное, изоляционное и автомобильное стекло, применяется уже на протяжении многих лет. Качество производимого стеклобоя отвечает требованиям к стеклобою для производства изоляционного стекла и стеклотары. Однако такой стеклобой не может применяться в процессе производства флоат-стекла из-за высокого процента содержания примесей. В последние годы возросло административное давление со стороны органов власти, в частности в результате введения общеевропейских стандартов в отношении утилизации бывших в употреблении транспортных средств. Автомобильная промышленность вынуждает производителей листового стекла серьезно отнестись к возможности переработки и использования в производственном процессе автомобильного стекла.

На оснащение одной автомашины среднего класса уходит порядка 4 м2, или 33 кг стекла. В одной только Германии 2,6 млн автомашин ежегодно выходят из эксплуатации, приблизительно половина из которых экспортируется в страны Восточной Европы и Ближнего Востока. Однако в Германии еще остается 150 тыс. т бывших в употреблении автомобильного стекла и около 520 тыс. т отслужившего оконного стекла. Ежегодно на переработку поступает порядка 60 тыс. т автомобильного и 310 тыс. т оконного стекла. Организацией «Интеррегла», представляющей интересы производителей листового стекла и стеклобоя, было создано руководство по качеству подготовленного стеклобоя из листового стекла для обеспечения соответствующего качества варки.

Технологический процесс

Каковы требования к системе подготовки стеклобоя на современном этапе?

Стеклобой предварительно дробится в многовалковой дробилке и затем складируется. В период этого временного хранения в течение нескольких дней с триплекса начинает сходить пластиковое покрытие, что положительно сказывается на дальнейшей переработке. Подготовленный стеклобой из бункера подается на оборудование системы подготовки стеклобоя. После первичной металлосепарации производится ручная сортировка стеклобоя. Затем стеклобой в две стадии измельчается до нужного гранулометрического состава. В процессе измельчения молотковыми и двухвалковыми дробилками из стеклобоя извлекаются налипшие инородные включения пластика, полиэтилена и металла. Затем на грохоте производится отсев крупных включений. Легковесные компоненты удаляются из цикла через всасывающие сопла, установленные в нескольких местах на оборудовании.

Металлические включения, керамика, пластик и частицы стекла других цветов удаляются на сепараторах. В процессе применяется оборудование, сходное с оборудованием для подготовки стеклобоя из тарного стекла. Подготовленный стеклобой должен в обязательном порядке проходить контроль качества, чтобы имелась возможность в случае необходимости внести коррективы в процесс подготовки стеклобоя. Оборудование, описанное в настоящей статье, представляет собой последние разработки в этой области. Однако для удовлетворения все возрастающих потребностей отрасли при тесном взаимодействии специалистов стекольной и перерабатывающей промышленности постоянно ведутся разработки новых видов оборудования и технологий.

Comments (0)

Twitter

Facebook

Pinterest

E-mail